製作工程について流れに沿ってご説明致します。

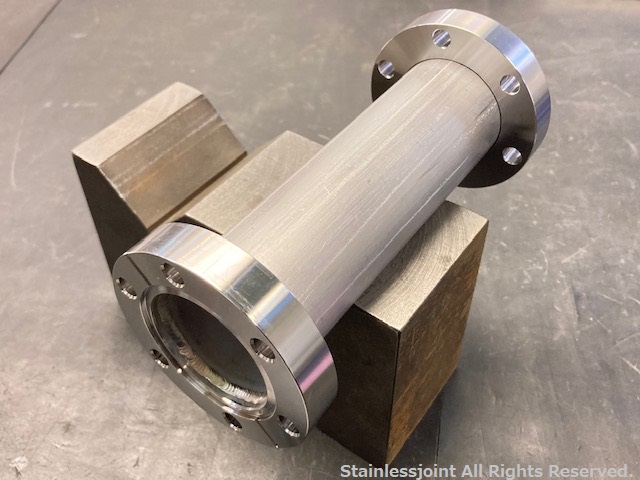

真空配管の例になりますが、真空チャンバーについても、同様の流れで製作しております。

「仕様について」のページもあわせてご覧ください。

製品の品質と価格が合理的に見合っているかどうかをご検討頂くため、順を追って可能な限り詳しく説明しております。

・発注と入荷

ご注文を頂くと、すぐに材料を発注します。早ければ翌日に材料が入荷されます。

真空フランジは通常、ビニール袋等に入った状態で入荷します。

袋から取り出し、傷等がついていないか確認します。

真空シール面に傷があるとリークの原因になるため、真空シール面については特に、綺麗な状態であることを念入りに確認します。

NWフランジやICFフランジなどは、樹脂製の保護カバーが付いているため、傷がついていることは、まずありません。

また、この保護カバーは工程が進んでいく間、養生のため取り付けたままにしており、お客様にお届けする際も取り付けたまま納入させて頂きます。

・パイプの切断

製作合理化のため、パイプは長いまま購入することが多くあります。

定尺といって、4メートルの長さで購入することが多いです。

いわば業務用のパイプです。

この黄色いものは材質を識別するためのマーカーです。

ステンレスにもSUS304やSUS316Lなど、たくさんの種類があり、ご要望の材質を間違いなく届けるために、色をつけて管理しています。

これはステンシルといって、パイプメーカーから出荷される時に製品識別のために印字されている印です。

この印は、きちんとした材料を使用している、ということの証でもあります。

帯鋸盤(バンドソー)という機械を使って、ご指定の長さに切断します。

綺麗に切れました。

切断後は、バリといって、切りくずのかけらが不着しています。

バリは、ケガの原因や、異物の混入、品質の低下の元になるため、グラインダを使って丁寧に取り除きます。

バリが綺麗に取れました。

・溶接

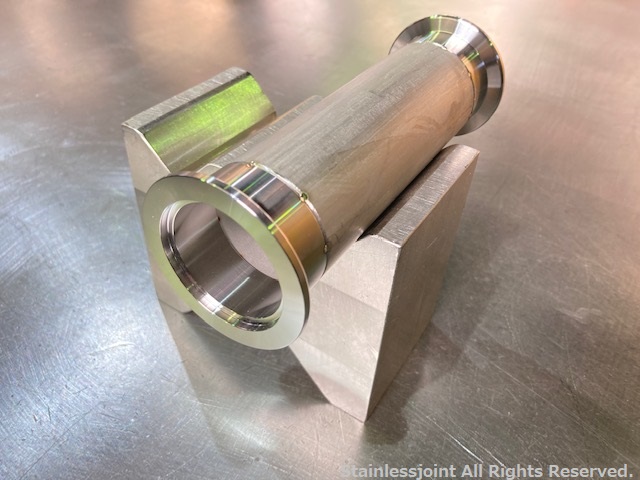

フランジとパイプを溶接します。

弊社では、防衛事業、宇宙事業、発電所、国内外の大型研究施設やメーカー様へ、たくさんの納入実績があり、日常的にそのようなお客様へ真空チャンバー等を製作している溶接技能者が溶接にあたります。

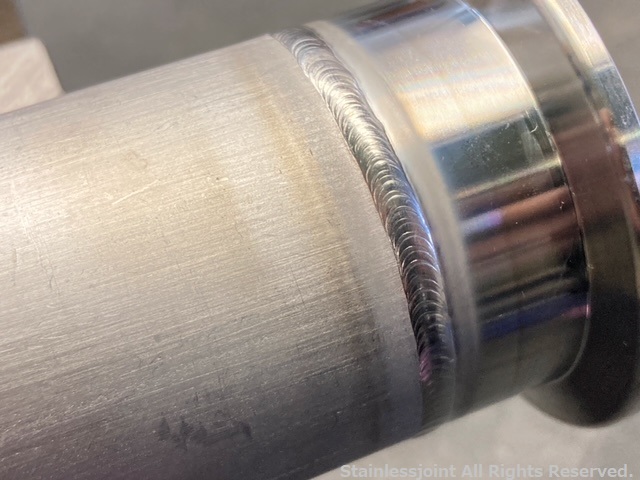

溶接は全てTIG(ティグ)溶接という、真空に対して極めて高い信頼性をもつ溶接方法にて溶接します。

TIG溶接は左手と右手で全く異なる動きをさせながら溶接するため、技量によって溶接の品質が大きく左右します。

弊社では5名の溶接技能者全員が、真空チャンバーや真空配管の溶接加工を得意としています。

また、製作にあたる全ての溶接技能者はJIS(日本産業規格)に基づく溶接技能者の資格を取得しています。

綺麗に溶接できました。

・寸法検査

規定の寸法に収まっているか、寸法の確認を行います。

・表面処理

標準の表面処理仕様として、酸洗い処理を行います。

これにより、溶接焼けを除去するとともに表面の汚れや油分も除去されます。

特殊な仕様であれば、バフ研磨や電解研磨を行うこともあります。

・リークテスト

ヘリウムを使ったリークテストを行います。

リークテストは、ヘリウムリークディテクターという、検査装置を使用します。

真空引きができるように閉止フランジを取り付け、真空ポンプによって真空引きを行います。

配管にヘリウムを吹きかけることで、ヘリウムが入り込むような、ごくごくわずかな漏れも検知できます。

・梱包と出荷

完成した商品をビニール袋と緩衝材で包み、お手元へお送りします。

製品梱包の際に、納入品明細として、金額の入った納品書を同梱致します。

段ボールに入るサイズのものは、こちらの自社オリジナル段ボールでお届けします。

このように、一つずつ丁寧に気持ちを込めた上で、合理的で品質管理された手順で製作させて頂きます。

到着まで今しばらくお待ち願います。